Инструментальные стали - это один из ключевых материалов в промышленности, используемый для изготовления режущих инструментов, матриц, сверл, фрез и других инструментов, рассчитанных на работу в условиях высоких нагрузок и экстремальных температур. Процесс производства данных сталей требует специальных технологий и контроля качества для достижения высокой прочности, твердости и стойкости к износу.

Производство инструментальных сталей начинается с выбора состава сплава, где основными компонентами являются железо и углерод, а также добавки хрома, ванадия, молибдена, кобальта и других элементов. Изменение состава сплава позволяет достигнуть различных характеристик сталей, таких как высокая твердость, прочность или устойчивость к химическим реакциям. В процессе производства стали происходит плавление и легирование сплава, а затем полученный материал проходит термическую обработку для установления требуемых свойств.

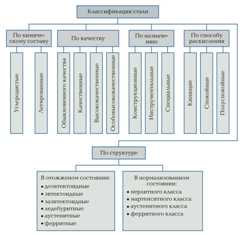

Инструментальные стали делятся на несколько типов в зависимости от их применения: высокоскоростные, холоднорабочие, термостойкие, коррозионностойкие и другие. Каждый тип стали имеет свои специфические характеристики и предназначен для конкретных задач. Например, высокоскоростные стали обладают высокой твердостью и стойкостью к износу, что делает их идеальными для производства инструментов для обработки металлов при высоких скоростях. Холоднорабочие стали, в свою очередь, предназначены для изготовления режущих инструментов, используемых при низких температурах.

Использование инструментальных сталей требует соблюдения определенных правил, чтобы обеспечить долгую и эффективную работу инструментов. Важным аспектом является правильная техника эксплуатации, включающая правильное охлаждение, смазку и точную настройку инструмента. Кроме того, регулярная проверка состояния инструментов и своевременная заточка позволяет сохранить их работоспособность на протяжении длительного времени.

Что такое инструментальные стали

Эти стали обладают высокой твердостью и стойкостью к износу, что позволяет им быть эффективными в процессе обработки материалов. Они используются для изготовления различных типов инструментов, таких как плашки, сверла, фрезы, матрицы, пресс-формы и многих других.

Процесс производства инструментальных сталей

Процесс производства инструментальных сталей имеет несколько этапов:

- Подготовка сырья – включает сортировку и очистку металлического лома.

- Плавка – происходит в специальных печах, где сырье нагревается до определенной температуры.

- Конверсия – в процессе конверсии происходит удаление примесей, включая углерод, серу и фосфор, что позволяет улучшить свойства стали.

- Сплавление – при помощи добавления определенных элементов сплава, таких как хром, вольфрам и ванадий, достигается получение желаемых свойств стали.

- Охлаждение и отжиг – после завершения сплавления сталь охлаждается и отжигается для улучшения ее свойств.

- Формирование – полученная сталь перерабатывается для придания ей нужной формы и размеров.

- Отделка – включает шлифовку и полировку стали.

Конечная продукция представляет собой высококачественные инструментальные стали, которые готовы для использования в различных областях промышленности.

Основные свойства инструментальных сталей

Инструментальные стали обладают рядом важных свойств, которые делают их предпочтительными для использования в качестве материала для инструментов. Некоторые из этих свойств включают:

- Высокая твердость – инструментальные стали обладают высокой твердостью, что позволяет им эффективно резать и обрабатывать материалы.

- Стойкость к износу – стали этой группы имеют устойчивость к износу, что позволяет им дольше сохранять острые и эффективные режущие кромки.

- Химическая стабильность – они характеризуются химической стабильностью и не подвержены окислению и коррозии, что делает их долговечными.

- Устойчивость к высоким температурам – инструментальные стали могут выдерживать высокие температуры без деформации и потери своих свойств.

Все эти свойства делают инструментальные стали незаменимыми материалами для изготовления инструментов, которые необходимы в многих отраслях промышленности, включая автомобильную, машиностроительную, энергетическую и другие.

Процесс производства инструментальных сталей

Процесс производства инструментальных сталей представляет собой сложную и трудоемкую технологическую операцию, включающую несколько этапов.

Первым этапом является выбор сырья. Для получения качественной инструментальной стали необходимо использовать высококачественные марки сталей или сплавы с определенным содержанием химических элементов.

Вторым этапом является плавка сырья. Сырье помещается в плавильный ковш или электропечь и нагревается до высокой температуры. Затем происходит плавление и очистка от примесей, что позволяет получить чистую сталь высокого качества.

Третий этап - обработка расплавленной стали. Расплавленная сталь подвергается специальной обработке: легированию, модифицированию и отжигу. Легирование позволяет добавить необходимые химические элементы, модифицирование – улучшить механические свойства и структуру стали, а отжиг – снизить внутренние напряжения и улучшить пластичность материала.

Четвертый этап – формование заготовок. Полученная сталь прокатывается или штампуется, чтобы получить нужную форму и размер заготовки. Этот этап может проходить в несколько приемов, в зависимости от конкретного вида инструментальной стали и ее предназначения.

Пятый этап – закалка и отпуск. Заготовка подвергается закаливанию, что придает ей высокую твердость и прочность. После этого происходит отпуск – нагрев заготовки до определенной температуры для снятия внутренних напряжений и получения необходимых механических свойств.

Наконец, последний этап – термическая обработка. Заготовка подвергается дополнительным нагревам, охлаждению и выдержкам в специальных условиях для получения нужных свойств поверхности и структуры инструмента.

Таким образом, процесс производства инструментальных сталей требует высокой точности и внимания к каждому этапу. Только при строгом контроле всех параметров можно получить высококачественную инструментальную сталь с необходимыми свойствами.

Основные свойства инструментальных сталей

1. Высокая твердость: Инструментальные стали обладают высокой твердостью, что позволяет им с легкостью справляться с механическим напряжением и износом, связанным с интенсивным использованием в инструментах. Благодаря высокой твердости инструментальная сталь может дольше сохранять остроту режущих кромок.

2. Хорошая стойкость к износу: Износостойкость - еще одно важное свойство инструментальных сталей. Они способны сохранять свои качества и форму в условиях высоких нагрузок и трений на протяжении продолжительного времени. Это позволяет экономить время и ресурсы на постоянной замене инструментов.

3. Высокая прочность: Инструментальные стали также обладают высокой прочностью, что позволяет им выдерживать большие механические нагрузки и предотвращать деформацию или поломку при использовании в инструментах.

4. Устойчивость к теплу: Инструментальные стали обладают высокой термической стабильностью. Это означает, что они могут выдерживать высокие температуры, которые могут возникать в процессе работы инструмента, без потери своих качеств и долговечности.

5. Легкая обработка: Инструментальные стали отличаются хорошей обрабатываемостью. Они легко поддаются различным видам термической и механической обработки, позволяя создавать инструменты с нужными характеристиками для конкретных приложений.

Применение инструментальных сталей

Инструментальные стали находят широкое применение в различных отраслях промышленности. Они используются для изготовления инструментов, которые применяются в металлургии, автомобильной промышленности, строительстве, машиностроении и других отраслях. Эти стали отличаются высокой твердостью, прочностью и износостойкостью, что делает их идеальными для работы с материалами, которые требуют высокой точности и надежности.

Металлургия

В металлургии инструментальные стали используются для изготовления пресс-форм, прокатных и штамповых матриц, пресс-штампов и других инструментов, которые используются в процессе литья, прессования и обработки металла. Такие стали должны быть достаточно твердыми и прочными, чтобы выдерживать высокие нагрузки в условиях высоких температур.

Автомобильная промышленность

В автомобильной промышленности инструментальные стали используются для изготовления инструментов, которые применяются в процессе производства автомобилей и их компонентов. Это могут быть пресс-формы для штамповки кузовных деталей, отливок и пластиковых деталей, пресс-матрицы для изготовления шестерен и деталей трансмиссии, а также другие инструменты для обработки металлов.

Строительство

В строительстве инструментальные стали применяются для изготовления специальных инструментов, которые используются при обработке и монтаже строительных материалов. Это могут быть различные виды пил, сверл, отрезных и режущих инструментов, а также инструменты для обработки бетона и других строительных материалов.

Машиностроение

В машиностроении инструментальные стали широко используются для изготовления различных видов инструментов, которые используются в процессе производства машин и оборудования. Это могут быть фрезы, сверла, резцы, шлифовальные круги и другие инструменты для механической обработки материалов.

Таким образом, инструментальные стали находят применение во многих отраслях промышленности и играют ключевую роль в процессе производства различных видов инструментов. Их высокая прочность и износостойкость обеспечивают долгий срок службы инструментов и высокую эффективность производственных процессов.

Требования к качеству инструментальных сталей

Требования к качеству инструментальных сталей включают:

| Свойство | Описание |

|---|---|

| Прочность | Инструментальные стали должны обладать высокой прочностью, чтобы выдерживать большие нагрузки, например, при резке материалов или формовке изделий. |

| Твердость | Для эффективного использования инструментов они должны обладать высокой твердостью, чтобы сохранять остроту и избегать деформации при работе. |

| Износостойкость | Инструментальные стали должны быть устойчивыми к износу, чтобы сохранять свои рабочие характеристики на протяжении длительного времени использования. |

| Стойкость к воздействию высоких температур | В некоторых отраслях производства инструменты могут подвергаться нагреванию до высоких температур. Поэтому инструментальные стали должны обладать стойкостью к высоким температурам. |

| Удобство обработки | Инструментальные стали должны быть удобными для обработки с помощью различных технологических процессов, чтобы производство инструментов было эффективным. |

Для каждой конкретной задачи в различных отраслях производства могут предъявляться специфические требования к инструментальным сталям. Поэтому разработка и выбор сталей для инструментов являются сложной и ответственной задачей, требующей учета всех требований и условий эксплуатации.

Популярные марки и типы инструментальных сталей

Инструментальные стали широко используются в различных областях промышленности и строительства. Они обладают высокой прочностью, твердостью и износостойкостью, что позволяет им успешно справляться с требованиями сложных рабочих условий. В данной статье мы рассмотрим популярные марки и типы инструментальных сталей, которые наиболее часто применяются в различных отраслях.

1. Углеродистые инструментальные стали (марки U и T): эти стали имеют высокую твердость и прочность, что делает их идеальными для производства режущих инструментов, например сверл, фрез и пильных полотен. Они также широко применяются в производстве штампов, пресс-форм и других инструментов, где требуется высокая износостойкость.

2. Легированные инструментальные стали (марки D, M и другие): эти стали содержат дополнительные легирующие элементы, такие как вольфрам, хром, ванадий и молибден. Благодаря этому они обладают еще более высокой твердостью и прочностью. Легированные инструментальные стали используются в производстве режущих инструментов, таких как фрезы, сверла, резцы, а также в изготовлении пресс-форм и штампов.

3. Мартенситные нержавеющие стали (марки X и H): эти стали обладают высокой прочностью и устойчивостью к коррозии. Они широко используются в производстве ножей, пресс-форм, штампов, а также в медицинских инструментах и хирургических ножах.

4. Порошковые инструментальные стали: эти стали получают путем спекания порошковых металлов, что позволяет им иметь однородную структуру и высокую прочность. Они широко используются в производстве сложных жестяных изделий, например листовых пресс-форм и пресс-ножей.

5. Карбидные инструментальные стали: эти стали содержат карбиды, такие как карбид вольфрама или карбид тантала. Они обладают очень высокой твердостью и износостойкостью. Карбидные инструментальные стали применяются для производства режущих инструментов, таких как сверла, фрезы, резцы. Они также используются в производстве элементов автоматических станков и пресс-форм.

В зависимости от конкретной области применения и требований, могут использоваться и другие марки и типы инструментальных сталей. Но перечисленные выше марки являются наиболее популярными и широко используемыми в различных отраслях промышленности и строительства.

Таблица: Популярные марки и типы инструментальных сталей

| Марка | Тип стали | Применение |

|---|---|---|

| U и T | Углеродистые инструментальные стали | Производство режущих инструментов, пресс-форм и штампов |

| D, M и другие | Легированные инструментальные стали | Производство режущих инструментов, пресс-форм и штампов |

| X и H | Мартенситные нержавеющие стали | Производство ножей, пресс-форм, штампов, медицинских инструментов |

| Порошковые | Порошковые инструментальные стали | Производство сложных жестяных изделий, пресс-форм и пресс-ножей |

| Карбидные | Карбидные инструментальные стали | Производство режущих инструментов, элементов автоматических станков и пресс-форм |

Выбор конкретной марки и типа инструментальной стали зависит от требований производства и конкретного инструмента, который необходимо изготовить. Все марки и типы сталей имеют свои особенности и преимущества, поэтому важно выбрать подходящий материал для конкретной задачи, чтобы обеспечить высокую производительность и эффективность процессов производства и использования.

Видео:

Коротко о металле #1. Что такое сталь 3 (Ст3) и зачем оно надо? Особенности и состав "чудо" металла.