Сталь – один из наиболее распространенных и востребованных конструкционных материалов в инженерии и промышленности. Ее прочность, устойчивость к коррозии и возможность задания различных свойств делают ее идеальным выбором для различных конструкций и изделий.

Однако многие не задумываются о том, что свойства стали зависят от ее структуры и фазового состава. Именно внутреннее строение материала определяет его прочность, твердость, пластичность и другие важные механические свойства.

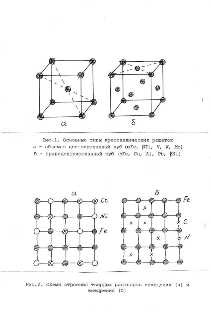

Структура стали определяется расположением и организацией атомов в кристаллической решетке. Обычно сталь состоит из кристаллов, образующих гранулы, и межкристаллической матрицы. Фазовый состав стали определяется типом и количеством химических элементов, входящих в ее состав. Изменение структуры и фазового состава позволяет изменять свойства стали под различные требования и условия эксплуатации.

Структура стали

При изучении структуры стали необходимо учитывать микроструктуру, то есть расположение и форму зерен, а также процент содержания углерода и других главных легирующих элементов.

Определение и значение

Структура стали определяет ее свойства и предельные рабочие условия. Знание структуры стали позволяет предсказать ее характеристики и использовать в нужных областях, что имеет большое значение для промышленности.

Структура стали непосредственно влияет на такие свойства, как прочность, пластичность, твердость, устойчивость к коррозии и другие. Изменение структуры стали путем термической обработки и других процессов позволяет изменить ее характеристики в широком диапазоне.

Знание и управление структурой стали являются одними из важнейших задач в области металлургии и материаловедения. Использование современных методов анализа структуры позволяет достичь нужных свойств стали и разрабатывать новые металлические материалы.

Определение и значение

Знание химического состава стали позволяет предвидеть ее поведение в различных условиях эксплуатации. Например, содержание углерода влияет на твердость и прочность стали, а содержание легирующих элементов, таких как хром и никель, может повысить сопротивление коррозии.

Микроструктура стали определяется процессами термической обработки, такими как нагревание и охлаждение. Эти процессы могут привести к образованию различных фаз в стали, таких как перлит, феррит и цементит. Структура и распределение данных фаз определяют свойства материала, такие как прочность, пластичность и твердость.

Изменение химического состава и микроструктуры стали может быть достигнуто различными способами, включая добавление легирующих элементов, процессы нагревания и охлаждения, а также механическую обработку. Имея полное представление о химическом составе и микроструктуре стали, можно выбрать оптимальный состав и обработку для достижения желаемых свойств материала.

Химический состав и микроструктура

Химический состав стали играет важную роль в формировании ее микроструктуры и свойств. В зависимости от содержания различных химических элементов, сталь может иметь различные фазовые составы.

Химический состав стали определяется присутствием различных легирующих элементов, таких как углерод, марганец, кремний, хром, никель и другие. Углерод является основным легирующим элементом, который определяет характеристики стали, такие как твердость, прочность и пластичность.

Микроструктура стали

Микроструктура стали характеризуется распределением фаз в материале. Фазы могут быть различных типов, таких как феррит, перлит, мартенсит и аустенит. Комбинация фаз определяет механические свойства стали.

Один из основных факторов, влияющих на формирование микроструктуры, - это скорость охлаждения стали при отжиге или закалке. Быстрая закалка приводит к образованию мартенсита, который обладает высокой твердостью, но низкой пластичностью. Медленное охлаждение, напротив, позволяет формировать перлит, который обладает высокой пластичностью, но низкой твердостью.

Изменение химического состава стали или способа ее обработки может полностью изменить ее микроструктуру и, следовательно, свойства.

Знание химического состава и микроструктуры стали позволяет инженерам и научным работникам более точно предсказывать и управлять ее свойствами и применением в различных отраслях промышленности.

Фазовый состав стали

Фазы – это различные области в структуре металла, которые отличаются своим физическим и кристаллографическим строением. Они могут быть различной формы, размера и химического состава. В стали, фазы могут представлять собой как металлическую сетку атомов, так и включения других веществ, таких как карбиды или нитриды.

Основные фазы, которые образуются в стали, включают аустенит, перлит, феррит и цементит. Аустенит – это строительная компонента стали при высоких температурах. Перлит представляет собой смесь двух фаз, аустенита и цементита, и образуется в результате быстрого охлаждения стали в определенном диапазоне температур. Феррит – это фаза, которая образуется при низких температурах, когда сталь содержит достаточно железа. Цементит – это карбид железа и образуется в стальной матрице при отжиге стали.

Фазовый состав стали имеет прямое влияние на ее свойства. Например, количественное соотношение аустенита и феррита определяет магнитные свойства стали. Чем больше аустенита, тем более магнитная сталь. Также, фазовый состав влияет на прочность, пластичность и твердость стали. Некоторые фазы могут делать сталь более прочной, в то время как другие фазы могут обеспечивать ее пластичность и вязкость.

Важно отметить, что фазовый состав стали может изменяться в результате обработки, например, термической или механической обработки. Эти процессы могут приводить к образованию новых фаз или изменению количественного соотношения уже существующих фаз.

Таким образом, понимание фазового состава стали является крайне важным для изучения ее свойств и для оптимизации процессов производства и обработки стали.

Понятие о фазах

Основные фазы в стали - феррит и перлит. Феррит - мягкая и пластичная фаза, состоящая из α-железа, которое имеет кубическую решетку. Перлит состоит из слоёв феррита и цементаита - углеродистого соединения железа, бывает как белым, так и серым. Количество и размеры этих фаз определяют свойства стали.

Фазовая диаграмма позволяет визуализировать, какие фазы существуют при различных условиях температуры и химического состава. На основе фазовой диаграммы можно предсказать фазовые превращения, происходящие в стали при охлаждении или нагревании. Например, зная фазовый состав и структуру стали, можно предсказать, как она будет менять свои свойства при обработке, например, при термической обработке для улучшения прочности и твердости.

Фазовая структура и свойства стали

Фазовая структура стали существенно влияет на ее механические свойства. Например, размеры и формы фаз определяют прочность, твердость, пластичность и ударную вязкость стали. Также фазы могут быть гетерогенными в пространстве или могут образовывать различные структурные слои в материале.

Как правило, многие свойства стали достигаются за счет создания определенной фазовой структуры. Например, высокопрочные (термообработанные) стали содержат пластичные и твердые фазы, такие, как байтиты и мартенситы, которые обеспечивают повышенную прочность при сохранении достаточной пластичности.

Изучение фазового состояния стали позволяет улучшить ее свойства путем контроля над структурой и размерами фаз. Это особенно важно для производства специальных видов стали, таких как инструментальные, высокопрочные и нержавеющие стали, где требуются определенные механические свойства и химический состав.

Фазовые превращения и их влияние

В процессе охлаждения расплавленной стали происходит отдача энергии, что приводит к формированию различных фаз. Главные фазы, которые образуются в стали, – это феррит, перлит, цементит и аустенит.

Феррит

Феррит – это мягкая, деформируемая фаза стали, которая обладает низкой прочностью и твердостью. Она состоит из чистого железа и является основной фазой в низоуглеродистых сталях. Феррит обычно образуется при медленном охлаждении стали.

Перлит

Перлит – это двухфазный сплав, состоящий из смеси цементита и феррита. Он обладает более высокой прочностью и твердостью по сравнению с ферритом. Перлит образуется при быстром охлаждении стали.

Цементит

Цементит – это карбид железа, который является одной из самых твердых фаз стали. Он представляет собой твердые, ломкие частицы, распределенные равномерно в матрице стали. Цементит образуется при очень быстром охлаждении стали.

Аустенит

Аустенит – это стабильная фаза стали при высоких температурах. Он обладает высокой прочностью и пластичностью, но не является стабильной при комнатной температуре. Аустенит превращается в другие фазы (например, феррит и перлит) при охлаждении стали.

Фазовые превращения влияют на свойства стали и могут быть использованы для управления ее структурой и свойствами. Например, при нагреве стали до высоких температур и последующем охлаждении можно получить структуру с более мелкими фазами, что приведет к улучшению прочности и пластичности материала.

Таким образом, понимание фазовых превращений в стали позволяет контролировать ее свойства и создавать материалы с оптимальными характеристиками для конкретных приложений.

Влияние структуры на свойства стали

Наличие определенных фаз и их распределение в структуре металла влияют на прочность, твердость и пластичность стали. Фазовые превращения, происходящие в стальном материале при нагреве, охлаждении или деформации, также имеют важное значение.

Различные структурные составляющие стали, такие как зерна, фазы, включения и дефекты, оказывают влияние на ее свойства. Например, крупные зерна и наличие нежелательных фаз или включений могут привести к понижению прочности и ухудшению других механических характеристик.

Оптимальная структура стали обеспечивает достижение желаемых свойств, таких как высокая прочность, твердость и пластичность. Для этого важно правильно контролировать химический состав и тепловую обработку стали, чтобы достичь желаемой микроструктуры и фазового состава.

Влияние структуры на свойства стали также проявляется при различных условиях эксплуатации. Например, изменение температуры или механического нагружения может привести к изменению структуры и, соответственно, свойств стали.

Изучение влияния структуры на свойства стали позволяет оптимизировать ее производство и использование, повышая качество и надежность изделий из данного материала. Это важное направление исследований в области материаловедения и металлургии, которое находит применение в различных отраслях промышленности.

Прочность и пластичность

Прочность стали зависит от ее структуры и состава. Чем более однородна и плотна структура, тем выше прочность материала. Однако, слишком твердая и хрупкая структура может привести к легкому разрушению. Поэтому важно найти баланс между прочностью и пластичностью.

Влияние структуры на прочность и пластичность стали

Структура стали влияет на ее механические свойства. Например, дисперсионная структура с мелкими и однородными границами зерен улучшает прочность и пластичность материала. Хорошая упрочняемость стали достигается путем изменения размеров зерен и доменов.

Кристаллическая структура стали также влияет на ее прочность и пластичность. Многофазные стали имеют лучшую пластичность по сравнению с однофазными сталями, так как различные фазы усиливают деформацию и снижают вероятность разрушения.

Прочность и пластичность в зависимости от температуры

Прочность и пластичность стали также зависят от температуры. При низких температурах сталь становится более хрупкой и менее пластичной. Наоборот, при повышенных температурах сталь становится менее прочной, но более пластичной. Это связано с изменением фазового состава и структуры стали при изменении температуры.

Таким образом, для достижения оптимальной комбинации прочности и пластичности необходимо учитывать и контролировать структуру и фазовый состав стали. Это позволит создать материал с необходимыми механическими свойствами для различных применений, включая строительство, машиностроение и автомобильную промышленность.

| Свойство стали | Описание |

|---|---|

| Прочность | Сопротивление материала разрушению при приложении нагрузки |

| Пластичность | Способность материала деформироваться без разрушения |

Видео:

Термообработка металла. Основные виды термической обработки сталей