Инструментальные стали используются в различных отраслях промышленности для изготовления инструментов, которые необходимы для резки, формовки, пробивки и других процессов обработки материалов. Выбор оптимального материала для конкретного инструмента является важным этапом проектирования, так как от этого зависят его эффективность и долговечность.

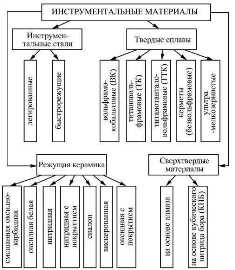

Классификация инструментальных сталей может быть основана на их преимущественном применении. В зависимости от назначения инструмента можно выделить несколько групп сталей:

1. Режущие инструменты: данная группа включает стали, предназначенные для изготовления ножей, фрез, сверл и других инструментов, предназначенных для обработки различных материалов. Основные требования к этим сталям - высокая твердость, остаточная прочность и стойкость к износу.

2. Инструменты для холодной штамповки: штампы и пресс-формы, используемые для производства деталей методом холодной штамповки, требуют специальных сталей. Они должны обладать высокой твердостью и стойкостью к ударным нагрузкам.

3. Инструменты для горячей штамповки и экструзии: при процессах горячей штамповки и экструзии инструменты подвергаются высоким температурам и деформациям. Для их изготовления требуются специальные термостойкие стали, которые способны сохранять свои механические свойства при высоких температурах.

4. Инструменты для обработки пластмасс: стали, используемые для изготовления инструментов для пластмассовых процессов, должны быть химически стойкими и обладать повышенной твёрдостью. Такие стали обеспечивают высокую точность обработки и долговечность инструмента.

Выбор оптимального материала для конкретного инструмента зависит от множества факторов, включая тип обрабатываемого материала, условия эксплуатации, требуемую производительность и другие. Оптимальный выбор материала поможет увеличить срок службы инструмента и повысить качество выпускаемой продукции.

Классификация инструментальных сталей по применению

Различают несколько основных типов инструментальных сталей в зависимости от их применения:

1. Сталь для режущих инструментов: данный вид стали используется в производстве ножей, фрез, сверл и других режущих инструментов. Она обладает высокой твердостью и прочностью, что позволяет долго сохранять остроту и эффективно выполнять режущие операции.

2. Специальные стали для штампов: эти стали обладают специальными свойствами, позволяющими использовать их в процессе штамповки. Они обладают высокой износостойкостью и прочностью, что позволяет долго использовать их для создания штампов различных форм и размеров.

3. Сталь для пластической деформации: этот вид стали используется для создания инструментов, предназначенных для пластической деформации материалов. Она обладает специальными свойствами, позволяющими сократить вероятность разрушения при деформации, а также повысить точность и качество обработки.

4. Сталь для инструментов с высокой твердостью: данный вид стали обладает высокой твердостью и прочностью, что позволяет создавать инструменты, способные работать с материалами, имеющими высокую твердость. Она предохраняет инструмент от истирания и увеличивает его срок службы.

5. Сталь для инструментов, работающих при высоких температурах: эти стали специально разработаны для использования в условиях высоких температур. Они обладают высокой стойкостью к окислению и теплостойкостью, что позволяет снизить риск деформаций и повреждений инструментов при работе в условиях высоких температурных нагрузок.

Выбор оптимального материала для инструмента играет важную роль в обеспечении его эффективной работы и долговечности. Классификация инструментальных сталей по их применению помогает определить наиболее подходящий материал для любого инструмента в зависимости от его функций и условий эксплуатации.

Выбор оптимального материала для инструмента

Известно, что инструментальные стали находят широкое применение в производстве различных инструментов. И выбор оптимального материала для изготовления инструмента играет важную роль, поскольку от этого зависят его качество, долговечность и производительность. При выборе материала необходимо учитывать ряд факторов, таких как требуемая твердость и прочность, способность к сохранению остроты режущей кромки, устойчивость к износу и термическому воздействию, а также себестоимость материала и доступность его на рынке.

Один из важных аспектов при выборе оптимального материала для режущего инструмента - это его твердость. Рабочая поверхность такого инструмента должна быть достаточно твердой, чтобы обеспечить его долговечность и сохранение остроты режущей кромки. Для этого часто используются инструментальные стали с высоким содержанием углерода, которые обладают высокой твердостью и служат для обработки материалов с высокой твердостью. Однако следует помнить, что при повышении твердости увеличивается и хрупкость материала, поэтому необходимо достичь баланса между твердостью и прочностью инструмента.

Еще одним важным аспектом при выборе материала является его устойчивость к износу. Инструменты, работающие в условиях высокой нагрузки и трения, подвержены износу, что может привести к снижению качества обработки. Для повышения устойчивости к износу используются специальные инструментальные стали, содержащие добавки специальных элементов, таких как вольфрам, молибден, ванадий и др. Эти элементы улучшают свойства материала, делая его более устойчивым к износу и повышают его сопротивление разрушению.

Также при выборе материала для инструмента необходимо учитывать условия эксплуатации, в том числе температурные условия. Инструменты, работающие при высоких температурах, требуют специальных сталей, обладающих хорошей теплостойкостью и устойчивостью к окислению. Такие стали содержат специальные сплавы, которые позволяют инструменту сохранять свои свойства при высоких температурах и при этом не деформироваться или растрескиваться.

В итоге, выбор оптимального материала для инструмента является важным этапом в процессе проектирования и изготовления. Нужно учитывать требования к твердости, прочности, устойчивости к износу и температурным условиям. С учетом всех этих факторов можно выбрать подходящий материал, который обеспечит высокую эффективность работы инструмента и его долговечность.

Сталь для режущих инструментов

Режущие инструменты, такие как ножи, сверла, фрезы, требуют особого внимания к выбору материала. Используемая сталь должна быть прочной, твердой и устойчивой к износу, чтобы обеспечить долговечность и эффективность работы инструмента.

Одним из наиболее распространенных материалов для режущих инструментов является высокоуглеродистая сталь. Этот материал имеет высокую прочность и твердость, что делает его идеальным для режущих операций. Однако высокоуглеродистая сталь имеет тенденцию к склонности к образованию трещин и может быть хрупкой при высоких температурах.

Для решения этих проблем, специфические сплавы стали могут быть использованы для создания режущих инструментов. Например, черный инструментальный легированный сплав обеспечивает высокую твердость и прочность, а также устойчивость к образованию трещин. Он также имеет хорошие показатели теплопроводности, что позволяет инструменту оставаться острым во время работы.

Другим распространенным материалом для режущих инструментов является высокоскоростная сталь (ВСС). Этот материал обладает высокой твердостью и прочностью, а также способностью сохранять остроту режущей кромки даже при высоких температурах. ВСС также имеет высокую теплопроводность, что помогает быстро охлаждать инструмент и повышает его долговечность.

Применение сталей для режущих инструментов

Сталь для режущих инструментов широко используется в различных отраслях, включая обработку металлов, деревообработку, пластиковую индустрию и многие другие. Она применяется для создания ножей, сверл, фрез, пил и других инструментов, которые требуют точного и эффективного резания материалов.

Выбор оптимального материала для режущего инструмента зависит от ряда факторов, таких как материал, с которым работает инструмент, требуемая прочность и твердость, условия эксплуатации и другие. Профессиональные инженеры и изготовители инструментов должны учитывать все эти факторы при выборе материала для режущего инструмента.

Важно помнить, что качество и правильный выбор материала для режущего инструмента являются ключевыми факторами для обеспечения эффективной и безопасной работы инструмента, а также увеличения его срока службы.

Специальные стали для штампов

Основные требования к сталям для штампов:

- Высокая твердость - штампы должны быть достаточно твердыми, чтобы выдерживать высокие механические нагрузки и избегать износа.

- Хорошая стойкость к износу - сталь для штампов должна обладать высокой стойкостью к износу, чтобы увеличить срок службы инструмента.

- Отличная стабильность размеров - штампы должны сохранять свои размеры и форму в течение длительного времени использования, чтобы обеспечить высокую точность и качество изделий.

- Хорошая термостабильность - стали для штампов должны сохранять свои физические свойства при высоких температурах, чтобы избежать деформаций и потери качества изделий.

Выбор оптимального материала для штампов зависит от многих факторов, таких как тип и размеры штампа, материал, который будет обрабатываться, необходимое качество изделий и другие. Один из наиболее распространенных видов сталей для штампов - это инструментальная сталь марки D2. Она обладает высокой твердостью, стойкостью к износу и термостабильностью.

Кроме того, существуют и другие специальные стали для штампов, такие как стали с покрытием из карбида титана (TiC), которые обеспечивают еще более высокую твердость и стойкость к износу. Такие стали особенно эффективны при обработке сложных материалов, таких как нержавеющая сталь и титан.

Использование специальных сталей для штампов позволяет улучшить производительность и надежность инструмента, снизить износ и повысить качество изделий. При выборе стали для штампа необходимо учитывать все требования к инструменту и конкретные условия его использования.

Сталь для пластической деформации

Для эффективного выполнения задач пластической деформации требуется сталь, которая обладает определенными свойствами, такими как высокая прочность, твердость и стойкость к износу. Эти свойства позволяют инструменту сохранять свою форму и остаться острым в процессе работы.

Основные характеристики стали для пластической деформации:

- Высокая твердость. Сталь должна быть достаточно твердой, чтобы справляться с высокими нагрузками и предотвращать деформацию инструмента.

- Высокая прочность. Сталь должна обладать высокой прочностью, чтобы выдерживать большие напряжения и устойчиво работать в условиях пластической деформации.

- Стойкость к износу. Инструмент, изготовленный из стали для пластической деформации, должен быть стойким к износу, чтобы сохранять свои рабочие свойства в течение длительного времени.

- Возможность термической обработки. Сталь должна быть поддающейся термической обработке, чтобы можно было изменять ее свойства и адаптировать к конкретному применению.

Выбор оптимального материала для инструмента, предназначенного для пластической деформации, зависит от множества факторов, таких как тип используемого материала, условия работы и требования к качеству и точности обработки. Применение правильного типа стали позволяет значительно увеличить эффективность работы инструмента и продлить его срок службы.

Примеры сталей для пластической деформации:

| Наименование стали | Характеристики | Применение |

|---|---|---|

| У6А | Высокая твердость и прочность, стойкость к износу | Изготовление штампов и пресс-форм для процессов пластической деформации |

| У10 | Высокая твердость и прочность, хорошая стойкость к износу | Пластическая деформация металлов и сплавов средней твердости |

| Р6М5 | Высокая твердость и прочность, отличная стойкость к износу при высоких температурах | Изготовление инструментов для пластической деформации при высоких температурах |

Использование подходящих сталей для пластической деформации позволяет улучшить качество обработки, снизить износ инструмента и повысить его производительность.

Сталь для инструментов с высокой твердостью

Особенности стали для инструментов с высокой твердостью

Сталь для инструментов с высокой твердостью обладает следующими особенностями:

- Высокая твердость. Этот материал имеет высокую твердость, что позволяет ему сохранять свои свойства и форму даже при высоких нагрузках и трениях.

- Отличная износостойкость. Благодаря своей твердости, сталь для инструментов с высокой твердостью обладает отличной износостойкостью, что позволяет ей длительное время сохранять свою функциональность и эффективность.

- Высокая прочность. Материал обладает высокой прочностью, что позволяет ему выдерживать большие нагрузки и сопротивляться деформациям.

- Устойчивость к высоким температурам. Сталь для инструментов с высокой твердостью обладает устойчивостью к высоким температурам, что позволяет ей работать в условиях повышенной тепловой нагрузки без деформаций и потери своих свойств.

Применение стали для инструментов с высокой твердостью

Сталь для инструментов с высокой твердостью применяется в различных областях, где требуется высокая стойкость, прочность и твердость материала. Некоторые из областей применения включают:

- Производство режущих инструментов, таких как сверла, фрезы, плашки и т. д. Сталь для инструментов с высокой твердостью позволяет создавать эффективные и долговечные инструменты для точной и качественной обработки различных материалов.

- Изготовление штампов и пресс-форм. Благодаря высокой твердости и износостойкости сталь для инструментов с высокой твердостью подходит для создания штампов и пресс-форм, которые используются в промышленности для формовки и вырезания различных материалов.

- Производство инструментов для пластической деформации. Сталь для инструментов с высокой твердостью применяется для создания прочных и износостойких инструментов для пластической деформации, таких как металлургические пресс-формы и прокатные валики.

Сталь для инструментов, работающих при высоких температурах

Инструменты, которые эксплуатируются при высоких температурах, требуют особого внимания при выборе материала. В таких условиях нагрузки на инструмент повышаются, поэтому важно использовать специальные стали, которые обладают высокой стойкостью к температурным воздействиям.

Особенности стали для инструментов, работающих при высоких температурах

Сталь для инструментов, работающих при высоких температурах, должна иметь следующие особенности:

- Высокая прочность и твердость. При повышенных температурах инструмент подвергается сильным нагрузкам, поэтому сталь должна иметь достаточно высокие показатели прочности и твердости, чтобы не деформироваться и не износиться быстро.

- Устойчивость к окислению и коррозии. При высоких температурах сталь может подвергаться окислительным процессам, что приводит к его высушиванию и разрушению. Поэтому сталь для инструментов, работающих при высоких температурах, должна обладать высокой устойчивостью к окислению и коррозии.

- Хорошие теплопроводные свойства. Для инструментов, работающих при высоких температурах, важно, чтобы сталь имела хорошую теплопроводность. Это позволит равномерно распределить тепло по всему инструменту и предотвратить его перегрев.

Выбор подходящей стали для инструментов, работающих при высоких температурах, зависит от конкретных условий эксплуатации и требований к инструменту. Различные производители предлагают разнообразные марки стали, которые подходят для работы в высокотемпературных условиях.

Примеры сталей для инструментов, работающих при высоких температурах

Некоторые известные марки сталей, которые применяются для изготовления инструментов, работающих при высоких температурах, включают:

- Твердосплавные стали. Эти стали содержат высокие концентрации углерода, вольфрама, молибдена и других металлов, что придает им высокую твердость и прочность при высоких температурах.

- Нержавеющие стали. Эти стали обладают повышенной устойчивостью к окислению и коррозии при высоких температурах, что делает их идеальными для работы в агрессивных средах.

- Высоколегированные стали. Эти стали содержат высокие концентрации специальных легирующих элементов, таких как кобальт, никель и титан, что обеспечивает им высокую стойкость к высоким температурам и окислительным процессам.

Важно отметить, что выбор стали для инструментов, работающих при высоких температурах, должен основываться на конкретных требованиях и условиях эксплуатации. Рекомендуется обратиться к производителю или специалисту, чтобы получить рекомендации по выбору оптимального материала для вашего инструмента.

Видео:

7 класс Классификация сталей