Термическая обработка стали является одним из наиболее важных и распространенных процессов в металлургической промышленности. Она позволяет значительно улучшить свойства стали, сделать ее более прочной, устойчивой к износу и воздействию внешних факторов. В данной статье мы рассмотрим особенности термической обработки стали, различные методы, используемые в этом процессе, а также ее применение в различных отраслях промышленности.

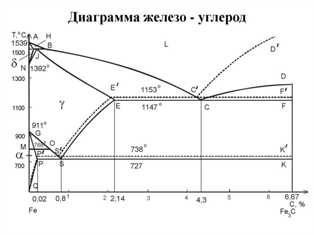

Термическая обработка стали основана на изменении структуры материала путем нагрева и последующего охлаждения. Одним из ключевых этапов этого процесса является нагрев стали до определенной температуры, что позволяет изменить ее фазовый состав и создать новые микроструктуры. Затем сталь подвергается охлаждению, что приводит к закреплению новых структур, образованию твердых растворов и улучшению механических свойств материала.

Один из наиболее распространенных методов термической обработки стали - закалка. При этом процессе сталь нагревается до высокой температуры, а затем охлаждается очень быстро с помощью воздуха или специальных жидкостей. Закалка увеличивает прочность и твердость стали, делает ее более устойчивой к воздействию механической нагрузки. Еще одним распространенным методом термической обработки стали является отпуск. Во время отпуска сталь нагревается до определенной температуры и затем охлаждается медленнее, что позволяет устранить напряжения, возникшие во время закалки и добиться нужных механических свойств.

Термическая обработка стали широко применяется в различных отраслях промышленности. Она находит свое применение в производстве автомобилей, машиностроении, аэрокосмической отрасли, энергетике и других отраслях. В автомобильной промышленности термическая обработка стали используется для производства деталей двигателей, рамы, пружин и других элементов, которые должны быть прочными и устойчивыми к износу. В машиностроении она применяется для производства шестерен, валов, осей и других деталей, которые должны иметь высокую прочность и износостойкость.

Что такое термическая обработка стали

Основной принцип термической обработки стали заключается в изменении кристаллической структуры материала путем нагрева до определенной температуры и последующего быстрого охлаждения. Это позволяет изменить размер и форму кристаллов, а также устроить и гомогенизировать внутреннюю структуру стали.

Процесс термической обработки стали

Процесс термической обработки стали включает несколько этапов, каждый из которых выполняется с определенными параметрами времени и температуры. Основные этапы включают:

- Нагрев: сталь подвергается нагреву до определенной температуры, которая зависит от типа стали и желаемых свойств. Нагрев обычно происходит в специальных печах.

- Дожигание: после нагрева сталь оставляют на определенное время при повышенной температуре для равномерного прогрева всего объема.

- Охлаждение: после дожигания сталь охлаждают с использованием различных методов, таких как охлаждение на воздухе или осаждение в специальных жидкостях (закалка).

Применение термической обработки стали

Термическая обработка стали применяется в различных отраслях промышленности. Она используется для производства инструментов, пружин, подшипников, зубчатых колес, шестерен, валов и других деталей, требующих повышенной прочности и износостойкости. Термическая обработка также применяется для исправления дефектов, увеличения механических свойств и повышения качества стали в целом.

| Основные виды термической обработки стали | Применение |

|---|---|

| Цементация | Повышение твердости и износостойкости поверхностного слоя стали |

| Отжиг | Улучшение обработки и обеспечение гомогенности структуры |

| Закалка | Получение высокой прочности и твердости |

Термическая обработка стали имеет ряд преимуществ, таких как повышение прочности и твердости, улучшение износостойкости и коррозионной стойкости, а также повышение обрабатываемости и точности деталей. Она позволяет достичь оптимальных свойств стали для конкретного применения, улучшить качество и надежность изделий.

Определение и принципы процесса

Принцип термической обработки сталь основан на том, что при нагреве и последующем охлаждении, металлическая структура стали проходит определенные изменения. Они связаны с перемещением и перегруппировкой атомов, что влияет на ее физические и химические свойства, а также на возможности дальнейшей обработки. В результате проведения термической обработки сталь может получить улучшенную твердость, прочность, устойчивость к коррозии и другие необходимые свойства.

Основные принципы термической обработки стали:

- Нагрев стали до определенной температуры;

- Поддержание стали при данной температуре в течение определенного времени;

- Охлаждение стали с определенной скоростью;

- Контроль параметров процесса для достижения желаемых результатов.

Каждый из этих принципов играет важную роль в процессе термической обработки стали. Точное соблюдение температурного режима, времени выдержки и скорости охлаждения позволяет достичь желаемого состояния и свойств стали. Контроль параметров процесса обеспечивает повторяемость и стабильность полученных результатов.

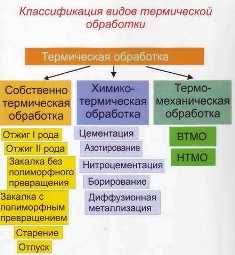

Основные методы термической обработки стали включают в себя цементацию, отжиг и закалку. Каждый из них имеет свои особенности и применяется в зависимости от требуемых свойств и характеристик стали. Эти методы, в сочетании с правильно подобранными параметрами процесса, позволяют добиться значительного улучшения механических свойств и качества стали.

Основные виды термической обработки стали

Цементация - один из основных видов термической обработки стали. Этот процесс заключается в введении углерода в поверхностные слои стали путем нагрева в присутствии углеродсодержащего материала. Цель цементации - улучшение твердости и износостойкости стали.

Отжиг - это процесс нагрева стали до определенной температуры, с последующим медленным охлаждением. Отжиг позволяет улучшить обработку деформаций и внутренние напряжения, повысить пластичность, устранить нежелательные структурные изменения, а также снизить твердость.

Закалка - это процесс быстрого охлаждения стали после нагрева до высокой температуры. Закалка приводит к образованию мартенситной структуры, которая отличается высокой твердостью и прочностью. Этот метод обработки особенно полезен для сталей, которые должны быть очень прочными, таких как инструментальные стали.

Выбор подходящего метода термической обработки стали зависит от множества факторов, таких как химический состав стали, желаемые механические свойства и требуемое качество конечного продукта. Правильная термическая обработка стали не только улучшит ее механические свойства, но и обеспечит долговечность и надежность изделия.

Цементация

Цементацию обычно проводят в атмосфере углеродной (углеродистой) среды при повышенных температурах. Основным компонентом, являющимся источником углерода, является углеродное вещество, такое как газообразный углерод, углеродное покрытие (углерод) или твердое углеродное вещество (черный шарик).

Процесс цементации обычно состоит из двух стадий: прогрева и выдержки. На стадии прогрева деталь нагревается до температуры цементации, что позволяет углероду проникнуть в поверхностный слой стали. На стадии выдержки деталь поддерживается при постоянной температуре, что позволяет происходить диффузии углерода в глубь материала.

После прохождения процесса цементации, деталь подвергается обычно другой термической обработке, такой как закалка и отпуск, чтобы получить желаемые механические свойства. Цементация позволяет улучшить твердость и износостойкость стали, что делает ее применимой в различных отраслях, таких как машиностроение, автомобильная промышленность, производство инструментов и др.

| Преимущества цементации стали: |

|---|

| Увеличение твердости поверхностного слоя |

| Улучшение износостойкости |

| Возможность получить желаемые свойства материала |

| Применимость в различных отраслях |

Отжиг

Основная цель отжига - снижение твердости и устранение внутренних напряжений в стали, возникших в результате других видов термической обработки или механической обработки. Отжиг также позволяет улучшить обрабатываемость стали и ее пластичность, что делает ее более удобной для дальнейшей обработки.

В зависимости от требуемых характеристик стали и конкретных задач, отжиг может проводиться при различных температурах и в разных условиях. Отжиг может производиться на воздухе, в печи или в вакууме. Также может использоваться специальная среда, например, азот, водород или аммиак.

Процесс отжига состоит из нескольких этапов. Сначала сталь нагревается до оптимальной температуры. Затем она выдерживается при этой температуре в течение определенного времени, чтобы обеспечить равномерное распределение тепла и улучшение механических свойств. После этого сталь медленно охлаждается в специальных условиях, чтобы минимизировать возможность образования напряжений.

Преимущества отжига включают возможность улучшения свариваемости стали, увеличение долговечности и стойкости к коррозии, а также улучшение внешнего вида обработанных изделий. Отжиг также может быть полезен для снятия внутренних напряжений, что повышает прочность и устойчивость к разрушению.

Важным аспектом отжига является правильный выбор температуры, времени выдержки и охлаждения. Эти параметры определяются в зависимости от сорта стали, ее химического состава и требуемых свойств. Поэтому для достижения наилучших результатов необходимо учитывать эти факторы и проводить отжиг в соответствии с определенными рекомендациями и стандартами.

| Преимущества отжига: |

|---|

| Улучшение свариваемости стали |

| Увеличение долговечности и стойкости к коррозии |

| Улучшение внешнего вида обработанных изделий |

| Снятие внутренних напряжений |

| Повышение прочности и устойчивости к разрушению |

Закалка

Осуществление закалки происходит путем погружения нагретой стали в специальные жидкости или газы с высокой скоростью охлаждения. Чаще всего используют воду, масло или воздух. Выбор средства охлаждения зависит от требуемых свойств и специфики конкретного применения стали.

Закалка позволяет значительно повысить твердость и прочность стали, однако в результате процесса могут возникнуть такие нежелательные явления, как например, скручивание, деформация или появление трещин. Для предотвращения подобных последствий проводят дополнительную операцию - отпуск, которая направлена на снятие внутренних напряжений и улучшение пластичности стали.

Преимущества закалки состоят в том, что она позволяет стали приобретать высокую твердость, прочность и износостойкость. Закаленная сталь используется в производстве различных механических деталей, инструментов, ножей, режущих и строительных инструментов, пружин и других изделий, которым необходимо выдерживать большие нагрузки и обеспечивать долговечность и стойкость к истиранию.

Особенности и преимущества термической обработки стали

Одной из особенностей термической обработки стали является возможность контролировать ее свойства в зависимости от требований конкретного применения. Различные методы обработки – цементация, отжиг, закалка и другие – позволяют получить различные комбинации свойств стали.

Преимущества термической обработки стали:

- Улучшение прочности: термическая обработка способствует повышению прочности стали и ее устойчивости к различным воздействиям внешней среды. Это делает ее более долговечной и надежной в использовании.

- Повышение твердости: в результате термической обработки сталь может быть значительно закалена, что увеличивает ее твердость и износостойкость. Такая сталь обладает лучшими характеристиками для производства инструментов, деталей машин и других изделий, работающих в условиях повышенных нагрузок.

- Улучшение упругости: термическая обработка способствует увеличению упругих свойств стали, что делает ее более гибкой и устойчивой к деформациям. Это особенно важно при производстве пружин, рессор и других деталей, подверженных постоянным нагрузкам.

Особенности термической обработки стали:

- Контроль параметров: для достижения требуемых свойств стали необходимо контролировать параметры температуры и скорости охлаждения. Это позволяет получить оптимальные результаты обработки и применять сталь в различных отраслях промышленности.

- Зона оксидации: в процессе нагрева сталь подвергается окислительным реакциям, которые приводят к образованию пленки оксида на поверхности изделия. Для предотвращения образования оксидных пленок необходимо проводить обработку в защитной среде или выполнять последующую обработку поверхности.

Термическая обработка стали является неотъемлемой частью ее производства и является ключевым фактором в определении ее свойств и применимости. Благодаря термической обработке сталь приобретает нужные характеристики, что позволяет использовать ее во многих сферах промышленности и строительства.

Улучшение механических свойств

Термическая обработка стали позволяет не только изменять структуру материала, но и значительно улучшать его механические свойства. Сталь после обработки может обладать высокой прочностью, твердостью и износостойкостью, что делает ее идеальным материалом для различных отраслей промышленности.

Один из способов улучшить механические свойства стали - это закалка. При этом процессе сталь нагревается до определенной температуры и быстро охлаждается. Это способствует образованию более твердой и прочной структуры, что делает материал более устойчивым к износу и воздействию внешних нагрузок.

Еще одним методом улучшения механических свойств стали является отжиг. В процессе отжига сталь нагревается и затем медленно охлаждается до комнатной температуры. Этот процесс способствует релаксации внутренних напряжений в структуре материала, что делает его более пластичным и ударопрочным.

Одним из ключевых преимуществ термической обработки стали является возможность улучшения ее механических свойств по требованию. Используя различные методы обработки, можно достичь определенных характеристик материала, например, увеличить его прочность, улучшить коррозионную стойкость или повысить твердость.

Таким образом, термическая обработка стали является неотъемлемой частью производства и позволяет улучшить механические свойства материала, делая его более прочным, твердым и устойчивым к воздействию внешних факторов. Это позволяет использовать сталь в самых разных областях, где требуются высокие показатели прочности и долговечности.

Видео:

Топ 3 способа упрочнить поверхность детали Популярные виды термической обработки