Современная металлообработка является одной из самых важных отраслей промышленности, обеспечивающей производство высокоточных и качественных металлических изделий. Основная цель металлообработки - превращение необработанного металлического сырья в готовое изделие с определенными размерами, формой и поверхностными характеристиками.

На сегодняшний день технологический прогресс в металлообработке не стоит на месте. Новые методы и оборудование позволяют значительно улучшить качество и эффективность производства. Одним из новых методов является компьютерное числовое управление (CNC), которое не только автоматизирует процессы обработки металла, но и позволяет достичь высокой точности и повторяемости.

Другим новым направлением в металлообработке является применение лазерных технологий. Лазерная резка и сварка позволяют обрабатывать металл с высокой скоростью и точностью, минимизируя деформации и обеспечивая чистые и гладкие резы и швы. Благодаря лазерной технологии также стало возможным изготовление сложных трехмерных деталей, которые ранее были недостижимы для других методов обработки.

И, конечно же, нельзя не упомянуть об оборудовании для металлообработки. Современные станки и приспособления позволяют автоматизировать процессы производства, что увеличивает его эффективность и скорость. Роботизированные системы, оборудование для удаления стружки, многокоординатные станки - все это приводит к повышению производительности и качества металлообработки.

Технологический прогресс в металлообработке не только упрощает процессы производства, но и позволяет сократить время и снизить затраты на производство высококачественных изделий из металла. Это открывает новые возможности для промышленности и способствует развитию отрасли в целом.

Улучшение производительности

В современном мире, с развитием технологий и появлением новых методов и оборудования, улучшение производительности стало более доступным.

Одним из способов улучшения производительности является применение автоматизированных систем. Эти системы позволяют автоматизировать различные процессы металлообработки, такие как загрузка и разгрузка оборудования, контроль параметров обработки и т.д. Это значительно сокращает время выполнения задачи и повышает эффективность работы.

Преимущества автоматизированных систем:

- Ускорение процесса. За счет автоматического выполнения задач, время выполнения процесса сокращается, что приводит к увеличению производительности;

- Увеличение точности. Автоматизированные системы обеспечивают более точное выполнение операций, что позволяет уменьшить количество бракованных деталей;

- Экономия затрат. Автоматизация процессов позволяет снизить затраты на рабочую силу, так как требуется меньшее количество операторов;

- Улучшение условий работы. Автоматическое выполнение опасных операций или работ в тяжелых условиях снижает риск травмирования персонала и улучшает их рабочие условия.

Внедрение автоматизированных систем требует инвестиций и обучения персонала, но в долгосрочной перспективе они позволяют существенно увеличить производительность предприятия.

Примеры автоматизированных систем:

Одним из примеров автоматизированных систем металлообработки являются системы управления числовым программным управлением (ЧПУ). Эти системы позволяют программировать и контролировать обработку деталей на станках с числовым программным управлением, что увеличивает точность и скорость обработки.

Еще одним примером являются роботизированные комплексы. Эти системы автоматически выполняют различные операции металлообработки, такие как сварка, покраска, обработка поверхности и т.д. Они могут работать непрерывно и выполнять задачи с высокой точностью и скоростью, что увеличивает производительность предприятия.

Применение автоматизированных систем, таких как системы управления числовым программным управлением и роботизированные комплексы, позволяет улучшить производительность предприятия металлообработки. Они сокращают время выполнения задачи, повышают точность и экономят затраты. Внедрение таких систем требует инвестиций, но в долгосрочной перспективе они способствуют повышению эффективности работы и конкурентоспособности предприятия.

Применение автоматизированных систем

С помощью робототехники можно автоматизировать различные процессы металлообработки, начиная от подачи деталей на обработку и заканчивая их сборкой и упаковкой. Роботы могут выполнять сложные и монотонные операции, которые раньше требовали ручной работы.

Преимущества применения роботов в металлообработке:

- Увеличение производительности. Роботы работают быстрее и точнее, чем человек. Они могут обрабатывать большое количество деталей за короткое время.

- Снижение затрат на рабочую силу. Замена человека на робота позволяет сократить затраты на оплату труда и минимизировать ошибки, связанные с человеческим фактором.

- Увеличение безопасности. Роботы могут выполнять опасные и тяжелые операции, освобождая людей от рисков и травм.

- Улучшение качества продукции. Роботы работают с высокой точностью и повторяемостью, что позволяет добиться высокого качества обработки деталей.

Внедрение роботизированных комплексов в металлообработку - это инвестиция, которая позволяет значительно улучшить производительность и качество работы. Автоматизация процессов позволяет сократить затраты и повысить эффективность, что становится все более актуальным в условиях роста конкуренции на рынке.

Внедрение роботизированных комплексов

Преимущества роботизированных комплексов

Внедрение роботизированных комплексов в металлообработку имеет множество преимуществ. Во-первых, роботы могут выполнять сложные и монотонные операции с точностью до микрометра, что невозможно для человека. Это позволяет увеличить точность и качество обработки металла, а также снизить количество брака.

Во-вторых, роботизированные комплексы обладают высокой скоростью и производительностью, что позволяет значительно сократить время обработки металла. Это способствует увеличению объемов производства и снижению себестоимости продукции.

В-третьих, роботизированные комплексы обладают большой гибкостью и адаптивностью. Они могут выполнять различные операции, что позволяет использовать их для производства разнообразных изделий. Это увеличивает гибкость производства и позволяет быстро реагировать на изменения спроса.

Применение роботизированных комплексов в металлообработке

Роботизированные комплексы широко применяются в различных отраслях металлообработки. Они могут использоваться для операций, таких как сварка, шлифовка, гибка, обработка на фрезерных станках и токарных станках. Роботы могут работать с различными материалами, включая сталь, алюминий, медь и другие сплавы.

В результате применения роботизированных комплексов достигается значительное улучшение качества продукции. Роботы обеспечивают равномерность обработки и отсутствие деформаций, что позволяет получать изделия с точностью до микрометров.

Также внедрение роботизированных комплексов позволяет снизить риски для рабочих. Роботы могут выполнять опасные операции, такие как работа с горячим металлом или вредными химическими веществами, и тем самым уменьшить вероятность травм.

В целом, внедрение роботизированных комплексов в металлообработку является важным шагом в развитии отрасли. Это позволяет повысить эффективность и конкурентоспособность предприятий, а также улучшить условия работы персонала.

Улучшение качества продукции

Внедрение трехмерных моделей является одним из основных средств достижения этой цели. Трехмерное моделирование позволяет создать виртуальную модель детали или изделия, учитывая все необходимые параметры и требования. Это позволяет внести все необходимые изменения и корректировки еще до начала физического производства. Это позволяет экономить время и ресурсы, а также снижать вероятность производственных ошибок.

Также, трехмерное моделирование способствует более точному предсказанию работы изделия в реальных условиях эксплуатации. С помощью специализированных программных средств, можно провести различные испытания и анализы нагрузок, тем самым открывая возможности для совершенствования конструкции и улучшения характеристик продукта.

Однако, внедрение трехмерных моделей требует наличия современного оборудования и квалифицированных специалистов. Необходимы высокоскоростные компьютеры и специальное программное обеспечение. Кроме того, требуется профессиональное обучение персонала, чтобы они могли эффективно работать с новыми инструментами и технологиями.

В целом, внедрение трехмерных моделей в процесс производства металлических изделий существенно улучшает качество продукции. Благодаря такому подходу, производители могут создавать более сложные и точные детали, а также предугадывать возможные проблемы и устранять их заранее. Это позволяет повысить доверие клиентов и укрепить свои позиции на рынке металлообрабатывающей промышленности.

Внедрение трехмерных моделей

В современной металлообрабатывающей промышленности внедрение трехмерных моделей играет огромную роль. Это инновационная технология, которая позволяет создавать точные и реалистичные модели изделий перед их производством.

Применение трехмерных моделей значительно повышает эффективность и качество работы предприятий. Они позволяют визуализировать все детали и особенности будущего изделия, а также обнаружить и устранить возможные ошибки или несоответствия уже на этапе разработки.

Преимущества внедрения трехмерных моделей в металлообработку:

- Точность и точность: трехмерные модели позволяют увеличить точность изготовления изделий и предсказать их физические свойства уже на этапе проектирования.

- Улучшенная коммуникация: трехмерные модели являются универсальным языком, который понятен как дизайнерам, так и инженерам. Это упрощает взаимодействие и обмен информацией между всеми участниками процесса.

- Экономия времени и денег: использование трехмерных моделей позволяет сократить время разработки и производства изделий, а также уменьшить количество брака и ошибок.

- Улучшенный дизайн: трехмерные модели позволяют создавать более сложные и эргономичные формы, которые невозможно реализовать с помощью традиционных методов.

Внедрение трехмерных моделей в металлообрабатывающую промышленность - это шаг в будущее, который позволяет добиться более эффективного производства и повышения конкурентоспособности предприятий.

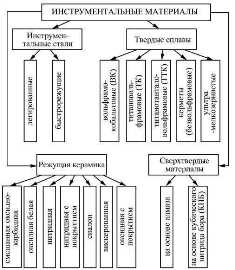

Применение новых технологических сплавов

Одним из примеров является использование карбидных сплавов. Они отличаются высокой твердостью и стойкостью к износу, что позволяет использовать их для изготовления режущих инструментов. Карбидные сплавы применяются в процессе фрезерования, сверления, резки и других операций металлообработки.

Преимущества применения новых технологических сплавов:

1. Улучшение производительности. Новые сплавы позволяют повысить скорость обработки металла, что приводит к увеличению производительности процесса.

2. Повышение качества продукции. Новые сплавы обладают лучшими механическими свойствами, что позволяет получить более точные и качественные детали при обработке металла. Это особенно важно для промышленных отраслей, где точность и прочность являются ключевыми требованиями.

3. Улучшение стойкости инструмента. Новые технологические сплавы обладают высокой стойкостью к износу, что увеличивает срок службы режущего инструмента. Это позволяет экономить время и средства на его замене и обслуживании.

4. Снижение затрат. Применение новых сплавов позволяет снизить затраты на процесс металлообработки. Более прочный и стойкий инструмент требует меньшего количества замен, а также сокращает количество брака и отходов.

Таким образом, применение новых технологических сплавов в металлообработке является одним из ключевых аспектов технологического прогресса. Они позволяют повысить производительность, качество и стойкость процессов обработки металла, а также снизить затраты на этот процесс. Это делает их важным элементом для предприятий, занимающихся металлообработкой и стремящихся к улучшению своей эффективности и конкурентоспособности.

Увеличение безопасности

Для увеличения безопасности на производстве используются различные подходы и технологии. Одним из них является применение автоматизированных систем контроля и автоматического выключения. Эти системы могут автоматически отключать оборудование в случае обнаружения опасных ситуаций, таких как перегрев или перегрузка.

Кроме того, внедрение роботизированных комплексов способствует увеличению безопасности на производстве. Роботы могут выполнять опасные и трудоемкие операции вместо человека, минимизируя риск возникновения травм. Также роботы могут использоваться для мониторинга и контроля процессов, что позволяет своевременно выявлять и предотвращать возможные аварийные ситуации.

Другим важным аспектом в повышении безопасности на производстве является обучение и подготовка персонала. Сотрудники должны быть осведомлены о правилах безопасности, а также проходить обучение по работе с новым оборудованием и технологиями.

Также, современные методы и оборудование металлообработки позволяют улучшить безопасность на производстве. Например, применение трехмерных моделей позволяет проводить виртуальное моделирование и анализировать возможные опасности и риски еще до начала физического производства. Это позволяет своевременно вносить коррективы и минимизировать возможные потенциальные угрозы.

Преимущества увеличения безопасности на производстве:

- Снижение риска травматизма работников;

- Сокращение возможности возникновения аварийных ситуаций;

- Увеличение производительности за счет лучшей организации рабочих процессов;

- Снижение материальных и финансовых потерь, связанных с авариями и травмами;

- Улучшение репутации предприятия и укрепление взаимоотношений с клиентами и партнерами.

Увеличение безопасности на производстве - это не просто забота о здоровье работников, но и необходимость для эффективного функционирования предприятия. Повышение безопасности помогает предотвратить аварии, снизить риски и повысить производительность, что является главными целями любого производства металлических изделий.

Применение системы контроля и автоматического выключения

При разработке и улучшении технологических процессов в металлообработке большое внимание уделяется вопросам безопасности. Одним из эффективных решений стало применение системы контроля и автоматического выключения.

Эта система предназначена для обеспечения безопасности работников и предотвращения возможных аварий и ЧП на производстве. Система контроля наблюдает за состоянием оборудования и, при возникновении каких-либо отклонений от заданных параметров, автоматически выключает его.

Применение системы контроля и автоматического выключения позволяет своевременно обнаруживать возможные поломки или неисправности, предотвращать возгорания и аварии, а также снижать риск травматизма на производстве.

Система контроля осуществляет постоянное мониторинговое следение за техническим состоянием оборудования, его работой и параметрами процесса. Автоматическое выключение происходит в случае превышения нормативных значений, отклонений от заданных параметров или обнаружения неисправностей.

Применение системы контроля и автоматического выключения способствует оптимизации рабочих процессов и повышению эффективности производства. Работники чувствуют себя более защищенными и безопасными, что положительно сказывается на общей работоспособности коллектива и производительности труда.

Такая система также помогает снижать потери и убытки, связанные с аварийными ситуациями и неисправностями оборудования. Более того, применение автоматического выключения помогает уменьшить вероятность повреждения деталей и изделий, а также предотвращает их браковку.

В реальных условиях работы система контроля и автоматического выключения показывает свою эффективность и надежность. Она становится важной частью современного производства, где безопасность и качество изделий имеют первостепенное значение.

Видео:

Оргсхема в современном бизнесе. Основы организационной структуры предприятия простыми словами