Металлообработка является одной из важнейших отраслей промышленности, которая занимается обработкой и преобразованием металлических материалов. Она охватывает широкий спектр технологий и методов, начиная от резки и сверления металлов, и заканчивая литьем и спеканием сложных деталей.

Основная цель металлообработки - изменение формы и свойств металлических изделий, чтобы достичь требуемых размеров, точности и качества поверхности. Основными технологиями металлообработки являются механическая, термическая и химическая обработка металлов.

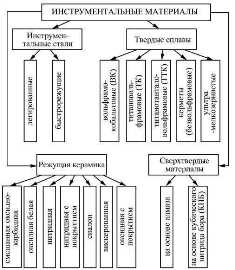

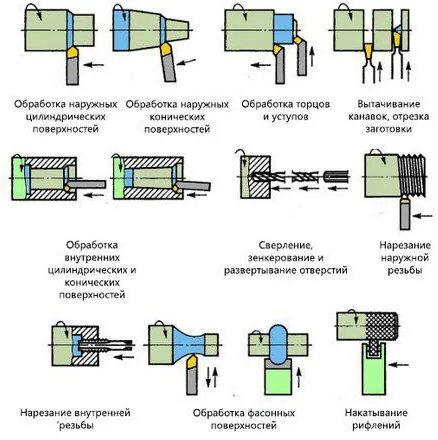

Механическая обработка включает такие методы, как резка, сверление, фрезерование, токарная обработка, шлифовка и другие. Эти методы основаны на использовании различных инструментов, таких как сверла, фрезы, токарные ножи и шлифовальные круги. Механическая обработка может быть ручной или автоматизированной, и используется для создания различных деталей, от простых до сложных конструкций.

Термическая обработка металлов включает процессы нагрева и охлаждения, направленные на изменение структуры и свойств металла. Примерами таких процессов являются закалка, отжиг, нормализация и высокотемпературное отжигание. Термическая обработка позволяет улучшить механические свойства металла, такие как прочность, твердость и устойчивость к износу.

Химическая обработка металлов основана на взаимодействии металла с различными химическими реагентами. Она включает в себя такие процессы, как оплавление, электрохимическое осаждение, покрытие и гальваническая обработка. Химическая обработка используется для придания металлам дополнительных свойств, таких как защита от коррозии, улучшение внешнего вида и увеличение долговечности.

Все эти технологии и методы металлообработки имеют широкое применение в различных отраслях промышленности, включая машиностроение, производство автомобилей, судостроение, аэрокосмическую промышленность и другие. Они позволяют создавать качественные и надежные металлические изделия, отвечающие требованиям современного производства.

Зачем нужна металлообработка?

Основная задача металлообработки заключается в создании или улучшении физических и механических свойств металлических изделий. Благодаря металлообработке можно усилить прочность, повысить стойкость к износу, улучшить антикоррозийные свойства и достичь других важных характеристик металла.

Металлообработка широко применяется в различных отраслях промышленности, таких как машиностроение, авиационная промышленность, судостроение и многие другие. Она позволяет изготавливать и обрабатывать металлические изделия различной сложности и функциональности – от маленьких деталей до гигантских конструкций.

Основные причины применения металлообработки:

1. Формообразование: Металлообработка позволяет придавать металлическим изделиям нужные формы и размеры. С помощью различных технологий и оборудования металл может быть вытянут, сгибан, сварен и прочно соединен.

2. Улучшение физических и механических свойств: Металлообработка позволяет изменять структуру и свойства металла, что в свою очередь влияет на его прочность, твердость, эластичность, пластичность и другие характеристики. Например, термическая обработка позволяет достичь определенных значений твердости и прочности металла.

3. Поверхностная обработка: Металлообработка позволяет улучшить поверхностные свойства металла, такие как шероховатость, твердость, антикоррозийные свойства и другие. С помощью обработки металла можно защитить его от ржавчины, улучшить его внешний вид и придать нужный оттенок или текстуру.

4. Устранение дефектов и повреждений: Металлообработка позволяет исправить дефекты и повреждения металла, такие как трещины, царапины, отверстия и другие. С помощью различных технологий, таких как сварка, шлифовка, покраска и др., можно восстановить металлические изделия и вернуть им первоначальные характеристики.

Таким образом, металлообработка является неотъемлемой частью производства металлических изделий. Она позволяет создавать изделия с нужными характеристиками, улучшать их свойства и обеспечивать их долговечность и надежность.

Какие технологии применяются в металлообработке?

Термическая металлообработка – одна из наиболее распространенных и эффективных технологий. Она включает в себя нагрев и охлаждение металла с помощью специальных печей, камер или ванн. Такая обработка позволяет изменять механические свойства металла, повышать его прочность или упрочнять поверхность.

Другим распространенным методом металлообработки является фрезерование. Это процесс удаления материала с помощью вращающегося инструмента – фрезы. Фрезерование позволяет получать сложные формы и детали высокой точности.

Еще одним важным методом обработки металла является токарная резка. Она осуществляется с помощью токарного станка, на котором закрепляется обрабатываемая деталь. Путем вращения станка и подачи режущего инструмента происходит удаление материала и формирование необходимой детали.

Сверлильная металлообработка – это процесс создания отверстий в металлических деталях с помощью сверла. Ручной или машинный сверловка позволяет проводить сверление различных размеров и диаметров.

Таким образом, металлообработка включает в себя множество технологий и методов, каждый из которых имеет свои особенности и применение. Выбор определенной технологии зависит от требований к детали и желаемого результата.

| Технология | Описание |

|---|---|

| Термическая металлообработка | Изменение механических свойств металла путем нагрева и охлаждения |

| Фрезерование | Удаление материала с помощью вращающегося инструмента – фрезы |

| Токарная резка | Удаление материала и формирование детали на токарном станке |

| Сверлильная металлообработка | Создание отверстий в металлических деталях с помощью сверла |

Термическая металлообработка

Основная цель термической металлообработки - улучшение механических свойств металла, таких как прочность, твердость, вязкость и долговечность. Также, она может использоваться для изменения формы и размеров металлических деталей.

Основные методы термической металлообработки:

- Нагрев и охлаждение.

- Закалка и отпуск.

- Цементация.

Нагрев и охлаждение являются основными процессами термической металлообработки. При нагреве металла до определенной температуры происходит изменение его структуры и свойств. Затем металл охлаждается, чтобы закрепить новую структуру.

Закалка и отпуск - это методы термической обработки, которые используются для усиления и смягчения металла соответственно. Закалка происходит путем быстрого охлаждения нагретого металла, что приводит к повышению его прочности и твердости. Отпуск, напротив, осуществляется путем нагрева закаленного металла до определенной температуры, при которой происходит смягчение и снижение прочности металла.

Цементация - это метод обработки, при котором поверхность металла насыщается углеродом. Это позволяет улучшить его поверхностные свойства, такие как твердость и износостойкость.

Термическая металлообработка является важным этапом в производстве металлических изделий. Она позволяет достичь необходимых механических свойств и поверхностных характеристик металла, что является основой для создания прочных и надежных изделий.

Обработка металла методом токарной резки

Токарная обработка позволяет изготовить различные детали с нужной формой, размерами и геометрией. В процессе обработки металла токарной резкой применяется специальный станок, называемый токарным станком. Он представляет собой приспособление, на котором фиксируются заготовки из металла.

Процесс токарной резки состоит из нескольких этапов. Сначала заготовка закрепляется на станке, затем токарный нож приступает к удалению слоя металла. Как правило, обработка происходит путем вращения заготовки и перемещения ножа вдоль оси ее вращения.

Токарная обработка часто применяется при изготовлении шестеренок, валов, кольцевых деталей и других металлических изделий, которые требуют точной и высококачественной обработки. Токарные станки позволяют достичь высокой точности обработки и создать детали с нужной формой и размерами.

| Преимущества токарной обработки | Недостатки токарной обработки |

|---|---|

| Высокая точность и повторяемость | Ограниченные возможности по созданию сложных форм |

| Высокая производительность | Высокая стоимость станков и инструмента |

| Широкий спектр материалов, подлежащих обработке | Необходимость в квалифицированном обслуживании станка |

Токарная обработка является основой для многих других методов металлообработки, таких как фрезерование и сверление. Она позволяет создавать высококачественные детали для различных отраслей промышленности, включая автомобильную, энергетическую, медицинскую и другие.

Таким образом, токарная обработка является одним из ключевых методов при работе с металлом. Она позволяет изготавливать сложные и точные детали, обладает высокой производительностью и широким спектром применения.

Обработка металла методом токарной резки

Основной принцип токарной резки заключается в том, что поверхность металла формируется при вращении заготовки вокруг продольной оси и одновременном движении режущего инструмента в поперечном направлении.

Преимущества токарной резки включают:

| Преимущества | Описание |

|---|---|

| Высокая точность | Токарная резка позволяет достичь точности обработки до сотых или даже тысячных долей миллиметра. |

| Может обрабатывать разные материалы | Токарная резка может быть применена для обработки различных металлов, таких как чугун, сталь, алюминий и другие. |

| Возможность обработки сложных форм | С помощью токарной резки можно создавать детали с разными формами, включая цилиндрические, конические и другие. |

Основные этапы токарной обработки включают:

- Заготовка - выбирается металлический блок, который будет обрабатываться токарным способом.

- Закрепление - заготовка фиксируется на токарном станке с помощью специальных приспособлений.

- Программирование - оператор токарного станка задает параметры и последовательность обработки.

- Резка - режущий инструмент движется по заданной траектории, удаляя металл и придавая детали нужную форму.

- Обработка - заготовка проходит через несколько этапов обработки для достижения требуемого результата.

- Завершение - после обработки заготовка подвергается дополнительным операциям, таким как отверстия, нарезание резьбы и полировка.

Токарная резка является неотъемлемой частью металлообработки и играет важную роль в создании различных металлических изделий и деталей.

Сверлильная металлообработка

Основной целью сверлильной металлообработки является создание точных отверстий заданной формы, размера и глубины. Благодаря этому методу возможно изготовление высокоточных деталей с минимальной погрешностью и повышенной долговечностью.

При сверлильной металлообработке может использоваться различное оборудование: от ручных сверл до промышленных станков с ЧПУ. Процесс сверления осуществляется путем вращения сверла и применения силы давления в вертикальном направлении. Важное значение имеет правильная подача охлаждающей жидкости, так как это позволяет уменьшить трение и повысить точность и качество сверления.

Преимущества сверлильной металлообработки:

1. Высокая точность. Сверлильная металлообработка позволяет получать отверстия нужной глубины, размера и формы с высокой степенью точности.

2. Широкий спектр применения. Сверлильная металлообработка используется во многих отраслях промышленности, включая машиностроение, автомобильную промышленность, производство электроники и т.д. Этот метод необходим при изготовлении различных деталей, таких как втулки, подшипники, металлические конструкции и другие.

3. Быстрота выполнения. Сверлильная металлообработка является относительно быстрым и эффективным процессом, что позволяет экономить время при изготовлении деталей.

Таким образом, сверлильная металлообработка является неотъемлемой частью процесса металлообработки и играет важную роль в производстве высокоточных металлических деталей. Благодаря своим преимуществам, эта технология нашла широкое применение и продолжает развиваться и усовершенствоваться с появлением новых технологий и инструментов.

Видео:

Термообработка металла. Основные виды термической обработки сталей