Микроструктура стали – один из ключевых факторов, определяющих ее свойства и применение. Микроструктура обусловлена распределением и свойствами фаз внутри стали, и варьируется в зависимости от процессов, которым она подвергается в процессе производства и обработки.

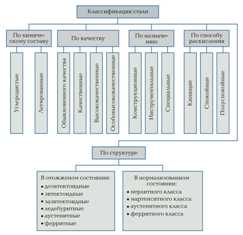

Сталь – это сплав железа с углеродом, в котором присутствуют также различные добавки для улучшения свойств материала. В зависимости от содержания углерода и других легирующих элементов, микроструктура стали может быть различной: ферритная, перлитная, байнитная, мартенситная и др.

Ферритная микроструктура характеризуется кристаллической решеткой из атомов железа, которая обладает мягкостью и пластичностью. Перлитная микроструктура состоит из слоев феррита и цементита, и характеризуется хорошими механическими свойствами. Байнитная микроструктура обладает высокой прочностью и твердостью, а мартенситная микроструктура - максимальной твердостью и хрупкостью.

Исследование влияния микроструктуры на свойства стали

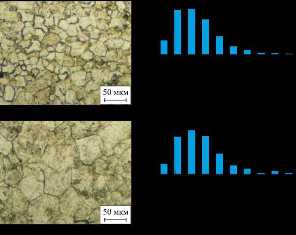

Микроструктура представляет собой распределение компонентов стали на микроскопическом уровне. Она включает в себя размер зерен, состав фаз, морфологию фаз и прочие параметры. Каждый из этих параметров оказывает определенное влияние на механические свойства стали.

Свойства стали в зависимости от микроструктуры

Микроструктура стали напрямую влияет на ее прочность, твердость, упругие и пластические свойства, усталостную стойкость, вязкость и коррозионную стойкость. Изменение микроструктуры может привести к существенным изменениям в каждом из этих свойств.

Например, размер зерен в микроструктуре может влиять на прочность и пластичность стали. Более мелкие зерна обеспечивают более высокую прочность, но могут отрицательно сказываться на пластичности. Большие зерна, напротив, могут повысить пластичность, но снизить прочность.

Фазовый состав также оказывает существенное влияние на свойства стали. Например, добавление специальных легирующих элементов может привести к образованию жестких фаз, которые повышают прочность и твердость стали. А изменение содержания углерода может влиять на твердость и прочность.

Мартенситная структура, образующаяся при быстром охлаждении стали, также влияет на ее свойства. Мартенситный механизм придает стали большую твердость и прочность за счет брусковидной структуры. Однако, при этом может снижаться деформируемость и устойчивость к различным воздействиям.

Исследование влияния микроструктуры на свойства стали является очень важным для разработки новых материалов с оптимальными свойствами для различных применений. Учет микроструктуры позволяет предсказывать и контролировать механические свойства стали и подбирать оптимальные параметры для различных условий эксплуатации.

Дальнейшие исследования в этой области помогут уточнить связь между микроструктурой и свойствами стали, что приведет к улучшению производственных процессов и разработке новых материалов с улучшенными свойствами для различных отраслей промышленности.

Использование новых методов анализа и современных технологий позволяет получить более подробную информацию о влиянии микроструктуры на свойства стали и применить этот знак для создания инновационных материалов и продуктов.

Свойства стали в зависимости от микроструктуры

Фазовый состав стали может быть различным в зависимости от содержания легирующих элементов и условий термической обработки. Различные фазы, такие как перлит, феррит, цементит и аустенит, имеют разные механические свойства.

- Перлит - это сложная структура, состоящая из подряд идущих слоев цементита и феррита. Он обладает высокой прочностью и жесткостью, что делает его идеальным для применения в инструментальном производстве.

- Феррит - это мягкая и гибкая фаза, обладающая хорошей пластичностью. Он часто используется для изготовления деталей, требующих высокой деформируемости, таких как гибкие трубы и провода.

- Цементит - это твердая фаза, содержащая высокую концентрацию углерода. Он обладает высокой твердостью, что делает его идеальным для применения в износостойких деталях, таких как насадки буровых инструментов.

- Аустенит - это нелегированная фаза, обладающая высокой пластичностью и хорошей обрабатываемостью. Он широко используется в автомобильной и аэрокосмической промышленности.

Кроме фазового состава, свойства стали также зависят от размера зерен. Более крупные зерна обычно имеют лучшую прочность и механические свойства, но худшую обрабатываемость. Крупнозернистые стали находят применение в конструкционных приложениях, например, в производстве мостов и строительных конструкций.

Наконец, мартенситная структура значительно повышает твердость стали. Мартенсит получается путем быстрого охлаждения стали с высокой температуры, что приводит к деформации кристаллической решетки и образованию низкодислокационной структуры. Мартенситные стали широко используются в изготовлении режущих инструментов, таких как ножи и пилы.

Таким образом, микроструктура играет важную роль в определении свойств стали. Путем изменения фазового состава и размера зерен можно достичь желаемых характеристик стали и создать материал, обладающий необходимыми механическими и физическими свойствами.

Влияние фазового состава на прочность стали

Фазы в стали могут быть различными исходя из ее химического состава и термической обработки. Некоторые основные фазы, которые могут присутствовать в стали, включают в себя феррит, перлит, аустенит, цементит и мартенсит.

Феррит – это мягкая фаза, состоящая в основном из α-железа. Она обладает низкой прочностью, но хорошей пластичностью. Феррит может образовываться при охлаждении стали со скоростью ниже критической скорости.

Перлит – это составная фаза, состоящая из слоев α-железа и цементита. Она обладает более высокой прочностью по сравнению с ферритом, но имеет более низкую пластичность. Перлит может образовываться при скоростях охлаждения, более высоких, чем для феррита, но все же ниже критической скорости.

Аустенит – это стабильная фаза, состоящая из γ-железа. Она обладает высокой прочностью и плохой пластичностью. Аустенит может образовываться при более быстрых скоростях охлаждения или при нагреве стали до высоких температур.

Цементит – это тверда и хрупкая фаза, состоящая в основном из Fe3C. Она обладает высокой твердостью, но низкой пластичностью и прочностью. Цементит обычно образуется в стали при длительном выдерживании при высоких температурах.

Мартенсит – это очень твердая и хрупкая фаза, образующаяся в результате быстрого охлаждения стали. Он обладает высокой твердостью и прочностью, но практически не имеет пластичности.

Таким образом, фазовый состав стали существенно влияет на ее прочность. Оптимальный фазовый состав может быть достигнут путем правильной комбинации химического состава стали и термической обработки. Правильное соотношение между фазами в стали позволяет достичь оптимальных прочностных характеристик для конкретного применения.

Влияние размера зерен на механические свойства стали

В основном, размер зерен стали зависит от способа ее обработки и температурных условий. Чем меньше размер зерен, тем более однородная и прочная структура стали будет иметься. Это обусловлено тем, что малые размеры зерен предотвращают образование дефектов и препятствуют распространению трещин внутри материала.

Кроме того, малые размеры зерен способствуют увеличению деления границы между зернами, что в свою очередь усиливает связь между зернами и повышает прочность стали. Мелкозернистая структура стали также обладает более высокой устойчивостью к разрушению при воздействии внешних нагрузок.

Влияние термообработки на размер зерен

Термообработка - один из методов изменения размера зерен в стали. Нагревание и охлаждение стали при определенных температурах позволяет контролировать ее микроструктуру и размер зерен. Например, быстрое охлаждение после нагрева (как в случае закалки) приводит к образованию мелких зерен, тогда как медленное охлаждение (как в случае отпуска) способствует росту зерен.

Таким образом, правильная термообработка может быть использована для управления размером зерен стали и оптимизации ее механических свойств. При выборе оптимальной термообработки необходимо учитывать конкретные требования к свойствам стали для конкретного применения.

Размер зерен стали играет важную роль в определении ее механических свойств. Малые размеры зерен способствуют повышению прочности, твердости и устойчивости к износу стали. Термообработка является одним из способов управления размером зерен. Правильная термообработка позволяет оптимизировать механические свойства стали и адаптировать ее для конкретных применений.

Эффект мартенситной структуры на твердость стали

Мартенсит представляет собой моноклинную или тетрагональную кристаллическую решетку, которая формируется при скачкообразном размещении атомов в процессе мартенситного превращения. Эта структура обладает высокой твердостью и обычно является одной из самых твердых фаз в сталях. Твердость мартенсита обусловлена его особенной кристаллической структурой и большим количеством дефектов, таких как твердые растворы и разделительные поверхности между областями мартенсита и другими фазами.

Увеличение содержания мартенсита в стали приводит к увеличению ее твердости. Это объясняется тем, что в процессе образования мартенсита происходит перемещение атомов и образование дополнительных разделительных поверхностей, что приводит к уплотнению и усилению структуры. Более высокая плотность и наличие дополнительных дефектов в мартенсите способствуют усилению внутренних межфазных границ и их энергетическому предпочтению перед другими дефектами.

Влияние свойств стали на ее твердость

Твердость стали зависит от нескольких факторов, включая химический состав, микроструктуру и термообработку. Однако, мартенситная структура играет особенно важную роль в определении твердости стали. Для достижения максимально возможной твердости, необходимо получить сталь с максимальным количеством мартенсита и минимальными количествами других фаз.

Также следует отметить, что свойства мартенситной структуры зависят от скорости охлаждения. Более быстрое охлаждение приводит к образованию более твердого мартенсита, так как более высокая скорость охлаждения способствует образованию более высокой концентрации дефектов и больших внутренних напряжений.

Таким образом, мартенситная структура оказывает значительное влияние на твердость стали. Она обладает высокой твердостью благодаря своей особенной кристаллической структуре и большому количеству дефектов. Увеличение содержания мартенсита в стали приводит к повышению ее твердости. Кроме того, скорость охлаждения при термической обработке также оказывает влияние на твердость мартенситной структуры, причем более быстрое охлаждение приводит к образованию более твердого мартенсита.

Таким образом, понимание эффекта мартенситной структуры на твердость стали является важным для контроля и оптимизации механических свойств стали, а также для разработки новых сплавов с улучшенными техническими характеристиками.

Коррозионная стойкость в зависимости от структуры стали

Структура стали играет важную роль в ее коррозионной стойкости. Различные структуры стали могут иметь разные уровни коррозийной стойкости, что может быть связано с особенностями их микроструктуры.

Микроструктура стали определяется в первую очередь фазовым составом и размером зерен. Фазовый состав может включать в себя такие структурные компоненты, как феррит, аустенит, цементит и мартенсит. Различные фазы имеют различные свойства, в том числе и коррозионную стойкость.

Влияние размера зерен

Размер зерен также оказывает значительное влияние на коррозионную стойкость стали. Малые размеры зерен способствуют увеличению числа границ зерен, что повышает активность коррозионных процессов. Более крупные зерна, наоборот, могут снижать скорость коррозии благодаря уменьшению активной поверхности, доступной для электрохимических реакций.

Однако следует отметить, что связь между микроструктурой и коррозионной стойкостью стали достаточно сложна и зависит от множества факторов. Например, с одной стороны, мартенситная структура может способствовать повышению твердости стали, что может положительно сказаться на ее коррозионной стойкости. С другой стороны, мартенситная структура может быть более подвержена коррозии из-за неравномерности распределения микрогальванических элементов.

Влияние микролегирования

Также важную роль в коррозионной стойкости стали играет микролегирование, то есть добавление в сталь малых количеств специальных элементов (например, хром, молибден, никель), которые влияют на ее структуру и свойства. Некоторые элементы способствуют образованию защитных пленок на поверхности стали или уменьшают скорость коррозионных процессов.

Таким образом, структура стали играет важную роль в ее коррозионной стойкости. Оптимальная микроструктура стали должна быть выбрана с учетом не только механических свойств, но и требуемого уровня коррозионной стойкости.

Влияние микролегирования на свойства стали

Введение микролегирующих элементов в сталь может привести к улучшению ее прочностных свойств. Например, добавление ванадия может повысить твердость и стойкость к истиранию стали. Медь может повысить устойчивость к коррозии. Никель может улучшить пластичность и стойкость к высоким температурам.

Микролегирование также может влиять на микроструктуру стали. Микролегирование может способствовать формированию более мелкозернистой структуры, что повышает механические свойства стали. Кроме того, микролегирование может также модифицировать фазовый состав стали, что также влияет на ее свойства.

Одним из преимуществ микролегирования является возможность контроля свойств стали в широком диапазоне. Путем подбора оптимальной комбинации микролегирующих элементов, можно достигнуть требуемых свойств стали, таких как прочность, устойчивость к коррозии, пластичность и другие. Это делает микролегирование важным инструментом в современной металлургии.

Однако, при микролегировании стали необходимо учитывать и некоторые негативные аспекты. Примесь элементов может увеличить затраты на производство стали. Кроме того, некоторые микролегирующие элементы могут вызывать нежелательные эффекты, такие как образование подвижных фаз в структуре, что может негативно сказаться на механических свойствах.

В целом, микролегирование является мощным инструментом для настройки свойств стали. Оно позволяет достичь желаемых характеристик стали и улучшить ее производственные и эксплуатационные свойства. Таким образом, микролегирование имеет широкое применение в различных отраслях, где требуются стали с особыми свойствами.

Видео:

Микроструктура стали